思普PLM(产品全生命周期管理)——工艺管理

工艺是连接设计与制造的桥梁,工艺管理是对工艺相关信息的组织和处理过程的管理,工艺管理水平的高低将直接决定产品的成本和质量。目前,大多数企业都存在着产品种类繁多、工艺文件版本混乱、工艺设计人员查找资料困难,以及大量的时间和精力耗费在无谓的重复劳动中等问题。SIPM/PLM 工艺管理解决方案实现产品设计、工艺设计的一体化管理,为ERP提供完整的基础数据。

工艺管理的特色

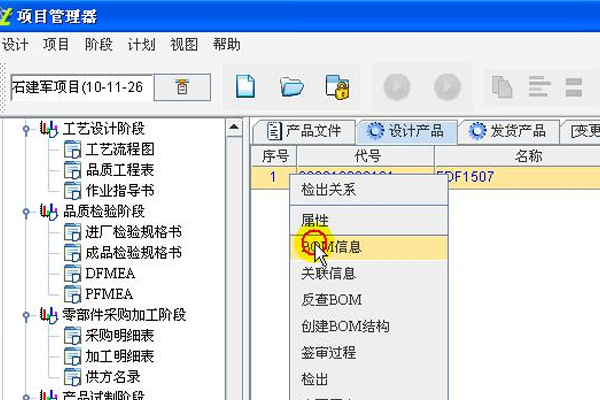

(一)工艺基础信息管理

工艺基础信息管理作为工艺管理的基础部分,一方面为工艺管理人员提供必要及时的数据信息,另一方面还可以辅助工艺管理工作,实现企业信息的共享。工艺基础信息管理主要包括以下方面:工艺文件管理、工艺检查管理、工艺数据管理、工艺装备管理、工艺人员管理、制造工时管理、特殊工艺管理、统计报表管理等。

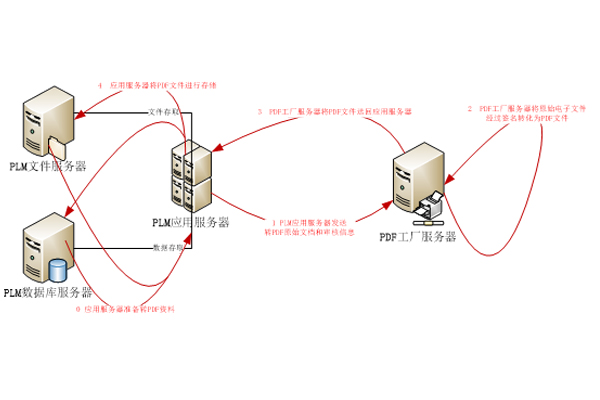

(二)工艺数据生命周期管理

SIPM/PLM支持MBOM从设计、审核、到生效的全生命周期管理,MBOM的变更同样遵循变更、审核、生效的过程,数据经审核生效后才替换以往的数据,每一次变更都具有变更历史,避免MBOM物料变更未经审核即将数据流转到EPR系统采购,实现MBOM版本可控,杜绝由于物料采购错误为企业带来巨大损失。

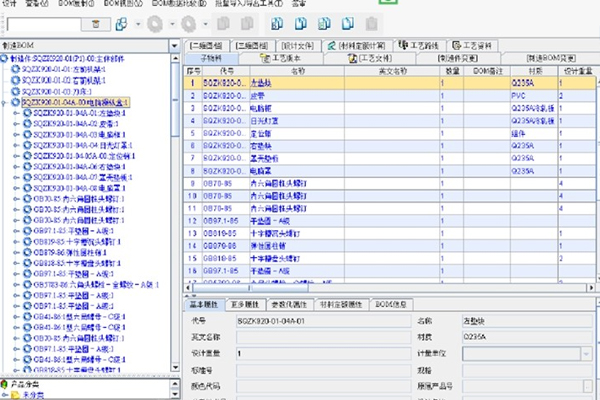

(三)制造BOM与设计BOM既独立又依赖的关系

制造BOM是由设计BOM为基础产生的,维持可利用设计BOM快速转化,并进行独立结构维护,增加装配过程中的过程件或辅助材料,形成完整的产品制造结构,同时维持设计件与制造件之间的关联关系,方便工艺人员查看设计资料和和图纸。

(四)以制造BOM为核心管理所有工艺数据

SIPM/PLM工艺信息管理是以MBOM为中心,将工艺路线、材料定额、工艺资料、工艺过程卡、工程图、2D/3D图档等信息联系起来,构建了成套的360o全局工艺数据管理体系,实现各环节信息在整个工艺过程的无缝转移,轻松满足生产的各类价值数据的需求。

(五)可灵活定义的材料定额计算

材料消耗定额的计算,由于产品不同、设备不同,每个企业的计算方法也不完全相同,总结多年的工艺管理实践经验,思普软件推出可自定义计算公式的材料定额计算与维护,彻底解决企业的材料定额计算问题,在系统中可以给每一种材料定义输入条件和计算公式,系统自动按照定义的计算条件显示输入界面,并自动进行计算。

(六)全新基于MBOM的智能化工艺设计

在制造BOM上直接调用标准工艺库进行工艺设计,并自动输出卡片,真正意义上的设计工艺一体化解决方案,实现工艺设计标准化。

(七)对多工艺方式的全面支持

一个零件的生产加工,可以有多种方法实现,SIPM/PLM提供多版本工艺的支持,允许企业对同一零件编制多套工艺方法和工艺文件。

(八)多工厂生产的支持

在集团化企业中,往往会有同一产品在不同工厂制造的情况,每个企业由于生产设备、当地配套能力情况不同,形成制造结构不同、工艺方法不同,SIPM/PLM提供一个设计BOM可以对应任意多个制造BOM的功能,对每个制造BOM的零件设计不同的工艺能力,全面适应集团化异地设计与制造的环境。

工艺管理的效益

(1) 提供基于统一BOM的智能化、结构化、可扩展的全新工艺解决方案

(2) 支持结构化的工艺符号描述,多标准的工艺卡片输出

(3) 支持在PLM中建立标准工序库,维护工序关联信息

(4) 支持建立设备、工装、工位、器具、辅料库的方便调用

(5) 支持引用标准工序库进行快速工艺设计,并通过模板直接输出卡片文件,解放工艺工程师繁杂的卡片表格排版设计输入等无价值劳动

(6) 企业可以在制造BOM上直接调用标准工艺库进行工艺设计,并自动输出卡片,真正意义上实现了设计工艺一体化解决方案,实现工艺设计标准化管理

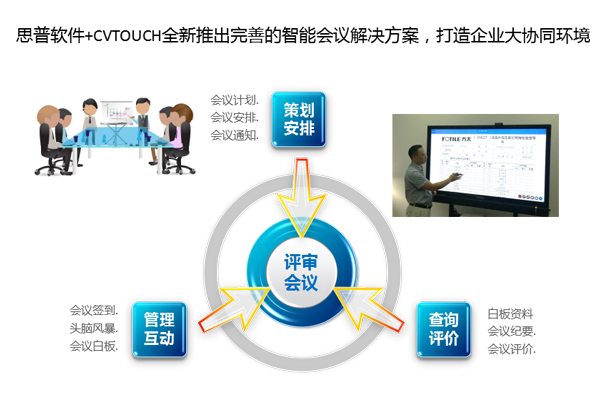

工艺管理的优势

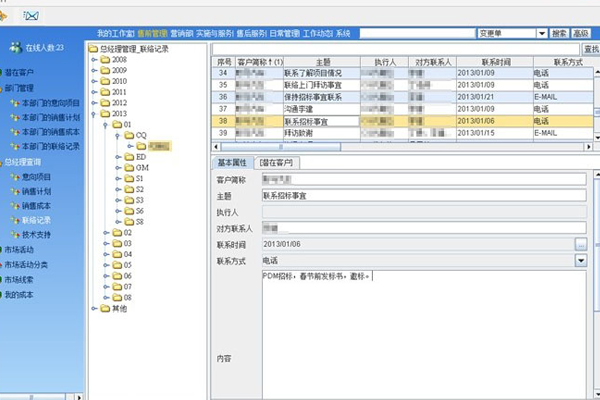

SIPM/PLM工艺管理解决方案提供了工艺、设计一体化功能,能够无缝查看设计内容,及时传递设计变更内容,若安装了SIPM/QIS,还能自动接收质量反馈信息,保证了完整的质量管理体系的实施;并且可从工艺管理扩展到设备管理、工装管理以及NC代码的管理等,具备工艺模型的重构功能,完全满足各钟ERP对工艺信息的需求。